Skala trudności wdrożenia: 3/5

Czas wdrożenia: 26 tygodni

Wykorzystane narzędzia Balluff: BOS027R, BMF00C4, BID000T, BAM02HA, BVS0016

Rosnąca w ostatnich latach trudność w znalezieniu osób do pracy przy liniach produkcyjnych sprawia, że nasi Klienci coraz częściej zwracają się do nas z pytaniami o możliwości przyspieszenia produkcji oraz ograniczenia ilości operatorów potrzebnych do wyprodukowania danego wyrobu. Jako PRO-ASSEM zadania te zwykle rozwiązujemy poprzez automatyzację lub robotyzację operacji manualnych, wykonywanych przez operatorów maszyn i linii produkcyjnych.

Klienci pytają nas również o możliwość eliminacji czynnika ludzkiego podczas kontroli jakości swoich produktów, ponieważ operatorom, którzy podczas jednej zmiany produkcyjnej mają sprawdzić nawet do tysiąca sztuk wyrobu gotowego, często zdarza się nie wychwycić wad w produkcie, przez co wadliwe wyroby mogą trafić do Klienta końcowego. Znalezienie u niego sztuki niezgodnej, generuje dla fabryki koszty związane z obsługą gwarancyjną, które wielokrotnie przekraczają zysk ze sprzedaży jednej sztuki produktu, oraz osłabia markę fabryki.

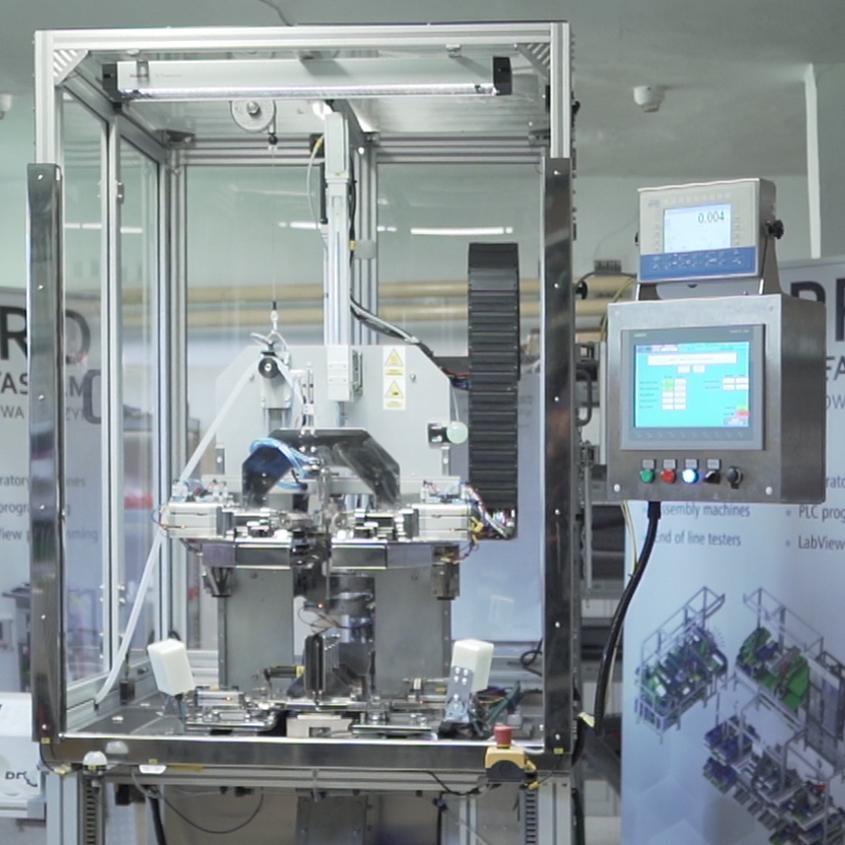

Jednym z przykładów naszych działań jest zlecenie wykonane dla Klienta z branży medycznej. Poprosił on nas o zbudowanie maszyny do produkcji nowego typu wyrobu, która w porównaniu z maszynami już istniejącymi u Klienta, miała być o 50% szybsza przy wykorzystaniu o 50% mniejszej ilości operatorów. Dodatkowo maszyna miała mieć też pełną kontrolę nad procesem produkcyjnym oraz nad jakością gotowego wyrobu i być odporna na korozję.

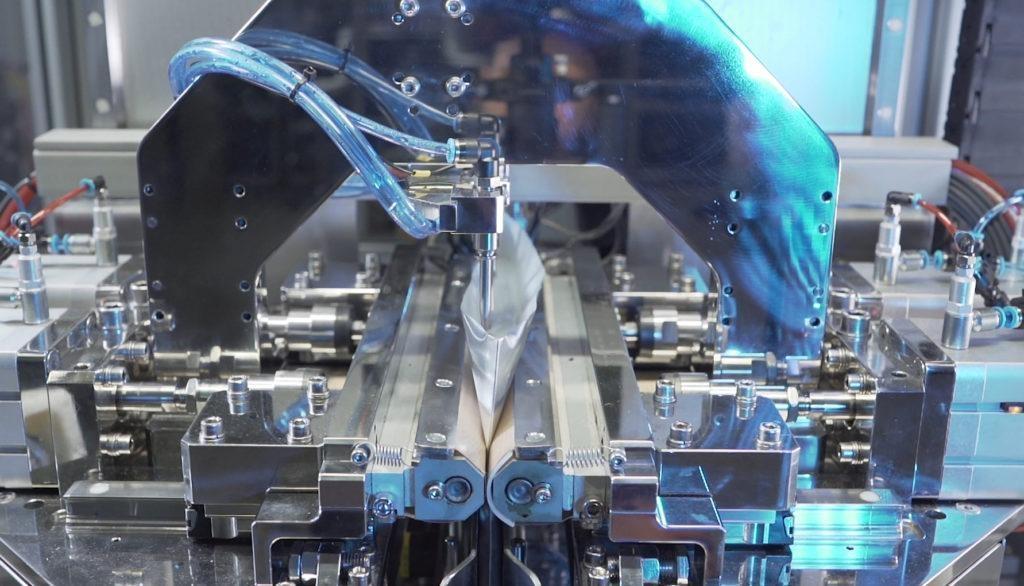

Produktem końcowym procesu produkcyjnego są worki z folii aluminiowej napełnione zadaną ilością specjalnego płynu i precyzyjnie docięte na wymiar zgodnie z rysunkiem. Klient zastrzegł, że w płynie, nie mogą pojawić się bąbelki powietrza. Do tej pory produkt końcowy powstawał na trzech stanowiskach: zgrzewania plastikowego trzpienia, napełniania oraz docinania na zadany wymiar. Po realizacji naszego projektu ilość stanowisk została zmniejszona do dwóch, a operacje napełniania i docinania zostały zintegrowane w jednym stanowisku.

Pusty worek wykonany ze specjalnej folii aluminiowej stworzonej do procesu zgrzewania, trafia najpierw na stanowisko do zgrzewania plastikowego trzpienia i wykonywania przetłoczenia, a następnie jest przekazywany na nasze stanowisko, na którym wykonywane są operacje automatycznego:

W zakresie czystości i sterylności produktów przemysł medyczny ma znacznie większe wymagania od branży automotive. Aby sprostać wymaganiom Klienta, do budowy maszyny wykonaliśmy elementy mechaniczne ze specjalnych gatunków stali oraz elementy handlowe o najwyższej odporności na korozję. Dodatkowo maszyna została zaprojektowana w taki sposób, aby wszystkie jej składowe były łatwo dostępne dla chcącego ją wyczyścić operatora.

Do napełniania worka cieczą zastosowaliśmy specjalną pompę, której elementy mechaniczne nie mają bezpośredniego kontaktu z maszyną, co przy zachowaniu codziennej wymiany przewodów podających ciecz, zapewnia sterylność płynu. Nadmiar cieczy powyżej zgrzewu jest odciągany za pomocą ejektorów. Tworząc elementy wykonawcze do przeprowadzania najbardziej odpowiedzialnych operacji, użyliśmy serwonapędów, które zwiększyły elastyczność maszyny, umożliwiając produkcję kilku referencji produktu bez konieczności wymiany oprzyrządowania podczas przezbrojenia. Do prostych ruchów zastosowaliśmy siłowniki pneumatyczne z czujnikami kontaktronowymi, potwierdzającymi osiągnięcie położeń siłowników – początkowego i końcowego. W celu usunięcia bąbelków powietrza z cieczy zastosowaliśmy wibrator pneumatyczny. Kontrola produktu jest realizowana za pomocą czujników wizyjnych, laserowych oraz wagi przemysłowej. Bezpieczeństwo operatora zapewniają kurtyny świetlne, magnetyczne czujniki bezpieczeństwa oraz wyłącznik awaryjny. Ergonomia pracy operatora jest zwiększona poprzez zastosowanie regulacji wysokości stanowiska za pomocą elektrycznego, śrubowego systemu podnoszenia oraz panelu operatora i lampek sygnalizacyjnych.

Większość czujników użytych do budowy maszyny jest produkcji Balluff. Pełną kontrolę nad procesem produkcyjnym zapewniają czujniki wizyjne BVS0016 kontrolujące jakość zgrzewu worka, jednokierunkowe bariery optoelektroniczne BOS027R, sprawdzające poprawność położenia worka w gnieździe maszyny, oraz czujniki kontaktronowe BMF00C4 na siłownikach pneumatycznych, weryfikujące czy każdy liniowy ruch siłowników został wykonany poprawnie. W układzie bezpieczeństwa zastosowaliśmy na drzwiach serwisowych magnetyczne czujniki bezpieczeństwa BID000T oraz wyłącznik awaryjny BAM02HA.

Przeprowadzenie projektu budowy dedykowanej maszyny do napełniania zgrzewania i docinania worka na zadany wymiar, umożliwiło klientowi końcowemu obniżenie kosztów produkcji poprzez skrócenie czasu cyklu produkcyjnego oraz zmniejszenie ilości operatorów niezbędnych do obsługi linii produkcyjnej. Zastosowanie automatycznej kontroli wszystkich worków przez maszynę, zminimalizowało ilość reklamacji otrzymywanych przez Klienta do zera.

Dokładne wsłuchanie się w głos Klienta i uwzględnienie jego potrzeb na etapie konstrukcji maszyny pozwoliło skrócić czas potrzebny na codzienne przeglądy, utrzymanie sprzętu w czystości oraz na wykonywanie pozostałych czynności przez techników utrzymania ruchu. Zaoszczędzone minuty Klient może przeznaczyć na produkcję i dalsze zwiększenie wydajności maszyny, co pozwoli generować większe zyski.

Opisane powyżej stanowisko po niewielkich modyfikacjach może zostać wykorzystane w innych fabrykach jako maszyna napełniająca i pakująca lub po prostu jako maszyna pakująca i weryfikująca ilość elementów spakowanych do worka. W szczególności maszyna może zostać wykorzystana do produkcji w branżach o podwyższonych wymaganiach czystości jak medyczna, spożywcza czy farmaceutyczna.

PRO-ASSEM Sp. z o.o. od lat specjalizuje się w projektowaniu i budowie maszyn oraz oprzyrządowania dla przemysłu. Budujemy maszyny szyte na miarę, dopasowane do Państwa wymagań i procesu produkcyjnego oraz uwzględniające potrzeby wszystkich użytkowników maszyny w Państwa zakładzie. Dostarczamy zarówno proste manualne i półautomatyczne stanowiska montażowe jak i zrobotyzowane linie produkcyjne. Budujemy także systemy pakowania, paletyzacji, przenośniki, testery „end of line” oraz maszyny pomiarowe do laboratorium.

Zapraszam do kontaktu z nami poprzez https://pro-assem.pl/kontakt/ lub wysyłając wiadomość na office@pro-assem.pl

Konrad Gągor