Zastosowanie autonomicznych wózków transportowych jest bardzo szerokie. Nic dziwnego, że cieszą się one tak dużym zainteresowaniem. Jak najbardziej zasługują na uwagę przede wszystkim w centrach logistycznych, a także w halach produkcyjnych i magazynowych. Umożliwiają bowiem sprawne i bezpieczne transportowanie różnych towarów. Jeśli chcesz poznać najważniejsze zalety robotów klasy AMR, zapoznaj się z poniższym tekstem.

Autonomiczne wózki transportowe wykorzystywane są do przewożenia ładunków na magazynach. Takie urządzenia świetnie sprawdzają się również w centrach logistycznych. Usprawniają wszelkie działania realizowane w danym miejscu, a także prowadzą do znacznego zwiększenia wydajności przedsiębiorstwa. Dzięki nim możliwe jest transportowanie nawet ciężkich ładunków po wyznaczonych trasach.

Podstawowym sposobem na zautomatyzowanie centra logistycznego jest inwestycja w roboty AMR wysokiego składowania, które są w stanie pobierać palety z towarem z regałów wysokiego składowania. W takim przypadku nie ma potrzeby przestawiania istniejących regałów, wystarczy odpowiednio zaprogramować roboty oraz dodać na hali znaczniki punktów charakterystycznych, dzięki którym robot będzie nawigował się w przestrzeni hali.

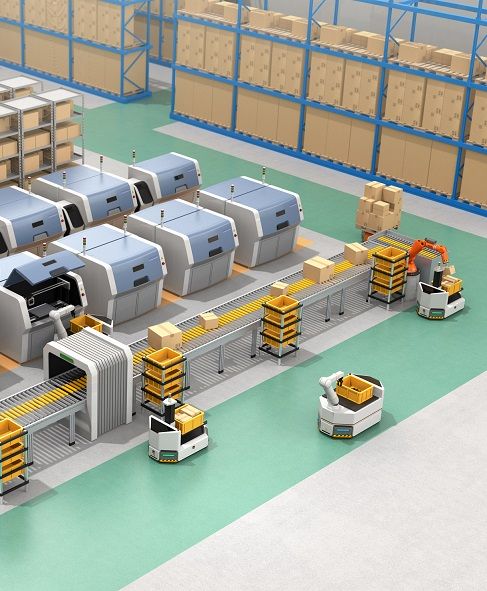

Najbardziej zaawansowaną metodą automatyzacji centrów logistycznych jest zastosowanie kombinacji systemów automatycznych regałów magazynowych wysokiego składowania, przenośników oraz robotów AMR. Rozwiązanie to stosuje się w przypadku, gdy jest potrzeba obsłużenia bardzo dużej ilości przesyłek oraz zmaksymalizowania efektywności zużycia powierzchni hali, tzn. gdy jest potrzeba upakowania jak największej ilości towarów w określonej objętości. Ułożone ciasno obok siebie regały mogą automatycznie pobierać i odkładać palety z towarem z półek, a następnie przekazywać je na przenośnik, który ładuje paletę na robota AMR. Robot może przejechać z paletą w inne miejsce na hali, a nawet rozładować towar na ciężarówce znajdującej się w dokach hali.

Inną koncepcją, odpowiednią dla centrów logistycznych i magazynów pracujących z małymi paczkami o wadze do 30 kg, jest inwestycja w mniejsze roboty AMR i dopasowane do ich rozmiarów regałów o długości 1 m, szerokości 1 m i wysokości 2 m i wadze przy pełnym załadunku około 600 kg. W takim rozwiązaniu dla regałów wyposażonych w koła jezdne robot podjeżdża pod regał, wysuwają się z niego elementy, którymi dokuje się do regału, a następnie przesuwa regał pomiędzy zadanymi lokacjami na magazynie. Roboty o innej konfiguracji, wyposażone w podnośniki, po podjechaniu pod regał unoszą go, a następnie przewożą w nowe miejsce. Roboty z podnośnikami są odpowiednie do transportu regałów bez kół jezdnych, czyli do większości hal magazynowych i produkcyjnych.

Oczywiście wszystko to nie mogłoby działać bez odpowiedniego programu nadrzędnego, który przyjmuje zamówienia od klientów, wie na której półce danego regału znajduje się pożądany towar. Taki system ERP wysyła poprzez sieć wewnętrzną fabryki informację do każdego z robotów, jaką misję ma on wykonać, tzn. którą paletę, paczkę lub regał ma przewieźć w nową lokalizację na magazynie lub ciężarówce.

Roboty klasy AMR są bezobsługowe, co stanowi ich najważniejszą zaletę. Możliwe jest zaprogramowanie tych urządzeń w taki sposób, że będą poruszały się po określonych trasach. W razie napotkania na swojej drodze przeszkody sprawnie ją ominą lub jeśli nie będzie to wykonalne, zatrzymają się i poczekają na zwolnienie szlaku. To samo dotyczy spotkania się z człowiekiem. Autonomiczne wózki transportowe nie stanowią więc żadnego zagrożenia, są bezpieczne podczas stosowania ich w centrach logistycznych.

Wykorzystywanie wysokiej jakości robotów klasy AMR jest w stanie usprawnić wiele procesów logistycznych. Urządzenia zwiększają wydajność firmy i pozwalają zaoszczędzić pieniądze. Zastępują bowiem pracę wielu osób, co jednak nie oznacza, że można całkowicie zrezygnować z zatrudniania pracowników. Nadal są potrzebni operatorzy robotów i technicy utrzymania ruchu, którzy nie tylko zaprogramują trasę, ale również będą czuwali nad jej płynnym przebiegiem oraz będą pilnowali, aby roboty były w dobrym stanie technicznym.